Un device per la localizzazione in caso d'emergenza

Chi

Everynet è una società che sviluppa soluzioni innovative in ambito IoT e LoRaWAN Technology Provider a livello globale. Everynet offre tutta la tecnologia necessaria per connettere gli oggetti alla rete e monitorare le attività in diversi settori come industria, agricoltura, energia e molti altri. Sapra sviluppa soluzioni hardware e software ad hoc dalla progettazione fino al post vendita.

La sfida

I device IoT per la sicurezza nel tempo libero stanno diventando sempre più sofisticati e precisi. Da qui l'idea di sviluppare un nuovo device per la geolocalizzazione tramite tecnologie LoRa (Low Power Long Range) e GPS al fine di garantire una precisa e veloce localizzazione della persona dispersa in caso di emergenza.

“Vorremmo un prodotto resistente e leggero, ma che possa essere prodotto in maniera economica„

Mario Canziani

Sapra Elettronica

La soluzione

Siamo partiti con lo studio di un design ergonomico e funzionale che soddisfacesse le necessità tecniche del prodotto finale. La richiesta del cliente era di ottenere un dispositivo intuitivo e facile da utilizzare, per questo motivo abbiamo sviluppato un design essenziale con un pulsante d'emergenza di dimensioni considerevoli in modo tale da essere azionato anche in situazioni estreme in maniera veloce.

Il brief

Everynet e Sapra avevano bisogno di realizzare un device con caratteristice ben definite:

- Design essenziale

- Intuitivo

- Facile utilizzo

- Resistenze agli urti

- Temperatura di utilizzo -25° + 50°

- Impermeabilità IP67

- Fissabile ad abiti/accessori

- Funzionalità base di interfaccia utente

- Feedback sensoriale

I risultati

Grazie alla stampa 3D Everynet è riuscita a realizzare prototipi efficaci in tempi rapidi apportando le modifiche necessarie al progetto in corso d'opera in maniera flessibile.

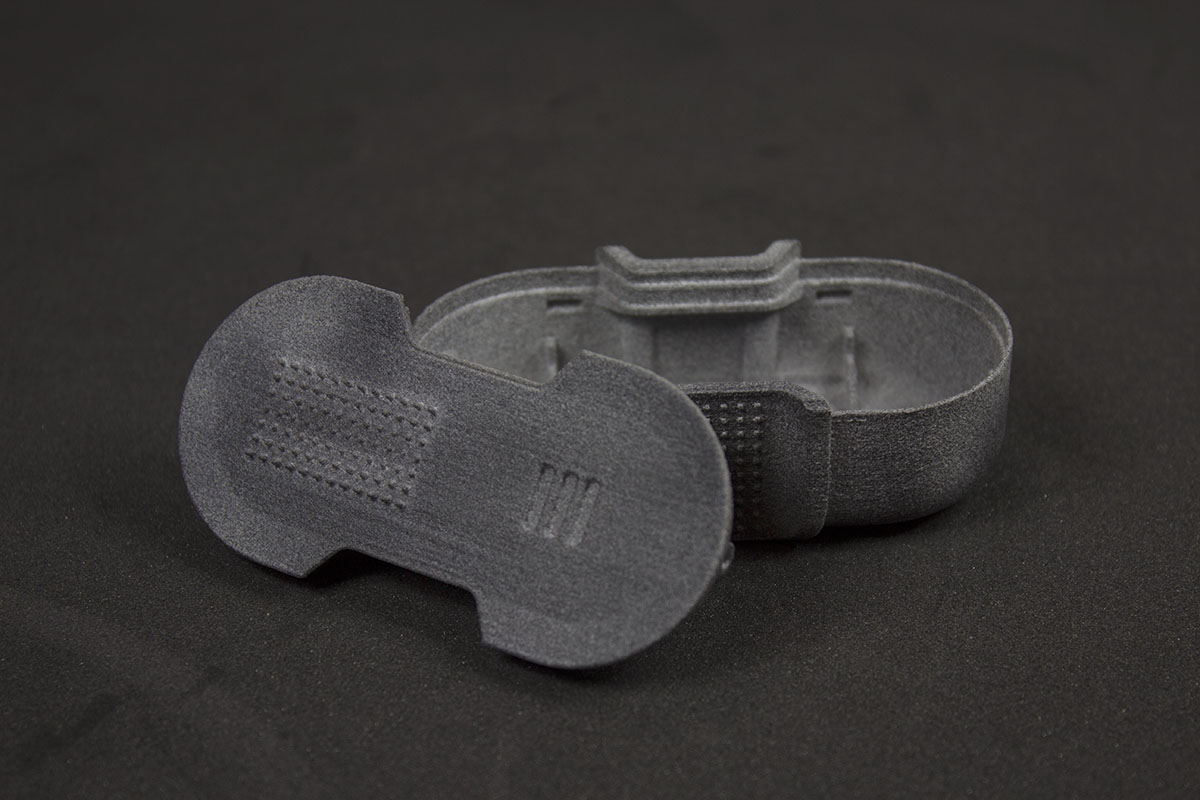

Prototipo V1

Una volta approvato il progetto, la fase successiva è stata quella di stampare in 3d alcuni campioni per testare le prestazioni del dispositivo e verificarne l'efficienza modificando il disegno ove necessario. Per i primi test abbiamo utilizzato una stampante a filamento con PLA per la scocca e un TPU flessibile per le guaine impermeabili.

Prototipo V2

Dalla versione 1 basata su un redesign formale, abbiamo affrontato una nuova fase di redesign basato sulla funzionalità e sull'interfaccia utente. Sono state sviluppate quindi due versioni differenti, entrambe mirate a dividere il comando d'emergenza dall'utilizzo standard, e con un design possibile da ottenere solo tramite manifattura additiva:

- Design essenziale cilindrico con attivazione dell'emergenza tramite meccanismo di sicurezza

- Design con due set di pulsanti, due laterali da premere in contemporanea per l'attivazione dello stato d'emergenza

“Con questo processo per una piccola produzione abbiamo ridotto circa 10 volte i costi rispetto alla fresatura da pieno, ottenendo tutti i pezzi nel tempo di un giorno„